Antes da pandemia de COVID-19, Portugal não produzia ventiladores: importava-os. Agora, em fase de mitigação do vírus, estes equipamentos tornaram-se vitais. Vários modelos estão a ser desenvolvidos e linhas de produção estão a ser reorientadas para satisfazer as necessidades das unidades de saúde. Desde protótipos criados a partir de modelos de acesso livre (open source) a dispositivos desenvolvidos por universidades e centros de investigação, Portugal já apresenta vários equipamentos de ventilação produzidos em território nacional. O JPN reuniu alguns destes projetos pioneiros.

“Atena”: a primeira linha de produção de ventiladores portugueses

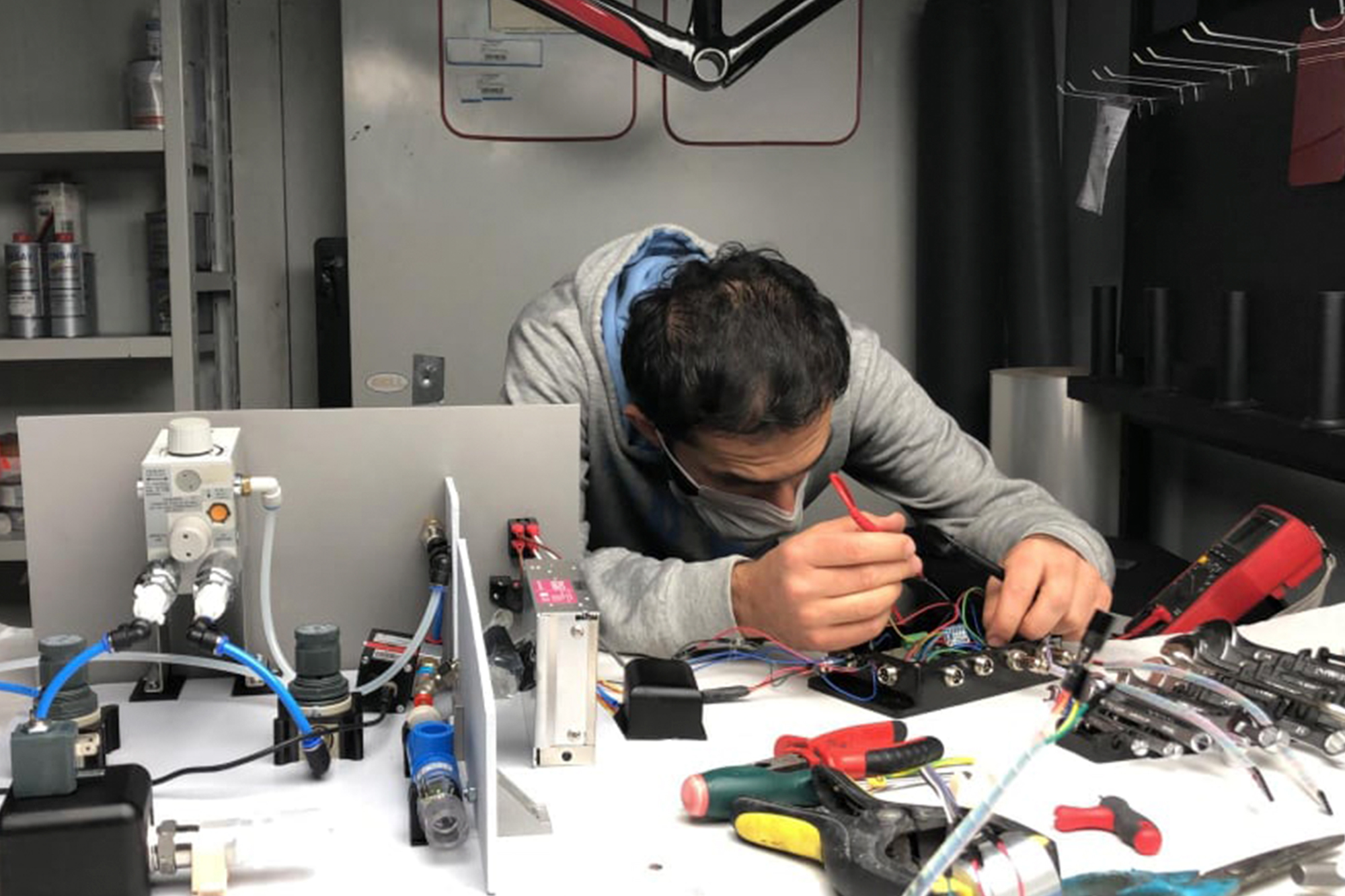

Depois de três semanas de cooperação com a comunidade médica, o Centro de Engenharia e Desenvolvimento de Produtos do Centro para a Excelência e Inovação na Indústria Automóvel (CEiiA), em Matosinhos, alcançou um protótipo de ventilador funcional e industrializável na passada quinta-feira (02). O projeto, denominado “Atena”, consiste na construção de ventiladores pulmonares mecânicos invasivos para assistir na insuficiência respiratória aguda causada pela COVID-19.

“Entrámos numa lógica de comunidade, numa lógica de rede, e envolvemos médicos, investigadores e também a indústria e fornecedores para perceber rapidamente como é que nos poderíamos agilizar”, explica Tiago Rebelo, membro da Direção da Unidade de Produtos e Serviços do CEiiA, na apresentação do projeto ao primeiro-ministro, no dia 27 de março.

O centro de investigação foi convertido numa linha de produção de ventiladores e compromete-se, assim, ao fabrico de 100 ventiladores já até ao final de abril, e 10 mil até setembro, com a colaboração dos parceiros industriais. Quem o diz é António Costa, aos jornalistas, na visita ao centro em Matosinhos.

Na passada quinta-feira (02), o CEiiA emitiu um comunicado a revelar as primeiras entidades a apoiar o ventilador pulmonar português. Entre elas estão a EDP, a Fundação Calouste Gulbenkian, a Fundação La Caixa/BPI e a REN. Como explica, no mesmo comunicado, José Rui Felizardo, CEO do CEiiA, esta colaboração foi “determinante” para reforçar a “capacidade de resposta no desenvolvimento destas primeiras 100 unidades”.

A produção em causa, que em condições normais levaria cerca de um ano, está a ser reduzida para dois meses pela equipa do CEiiA. O ventilador vai permitir uma utilização intuitiva e fiável e uma fácil descontaminação. Além disso, deve garantir um “funcionamento contínuo, sem falhas, por um período mínimo de 15 dias – 24 horas por dia – e ser compatível com outros componentes médicos”, como se pode ler no comunicado.

“Air4all”: o projeto que antecipou a necessidade de ventiladores

A Air4all é um projeto português que nasceu para oferecer ventiladores aos hospitais. Em declarações ao JPN, Helena Simão de Almeida, responsável pelo departamento de comunicação, explica que a realidade vivida em países próximos chegaria, eventualmente, a Portugal. “Apercebemo-nos de que os ventiladores estavam a apertar em Itália e o que se passava lá passaria cá também, posteriormente. Tentamos usar esse tempo que tínhamos, até à chegada do vírus, para criar e desenvolver ventiladores”, conta.

Depois dessa tomada de consciência, Pedro Monteiro, o coordenador do projeto, que “como está na área da mecânica [é diretor executivo da Morphis Composites], percebeu que haveria alguma coisa da parte dele que pudesse fazer, então começou a reunir uma equipa”, esclarece Helena Simão de Almeida sobre a fundação da Air4all.

O projeto reúne especialistas de várias áreas: investigadores do Instituto Gulbenkian, professores do Instituto Superior Técnico de Lisboa, médicos, enfermeiros e farmacêuticos, empresas industriais, engenheiros, entre outros profissionais. Por sua vez, a equipa que está diretamente ligada ao desenvolvimento dos protótipos está dividida em dois: uma está em Aveiro e a outra em Cascais.

O projeto nasceu no dia 13 de março e já conta com dois protótipos diferentes finalizados pelas duas equipas: um ventilador mecânico, criado pela equipa de Aveiro, e um pneumático, desenvolvido pela equipa de Cascais. “Ambos estão concluídos e em fase de aferição e já temos especialistas para isso: temos engenheiros e médicos intensivistas que vão validar os protótipos”, explica a responsável.

Após essa validação, fica a faltar a notificação do Infarmed – Autoridade Nacional do Medicamento e Produtos de Saúde – para que os projetos obtenham licenciamento. Por esse motivo, ainda não é possível avançar para a produção, apesar de já estarem a ser feitos contactos nesse sentido, como avança Helena Simão de Almeida. “A partir do momento em que temos o produto validado e notificado, podemos começar a produzir”, explica.

Cada ventilador custará, no máximo, cerca de dois mil euros. Algumas entidades que estão a apoiar financeiramente projetos semelhantes já deram um parecer positivo à Air4all. Se os meios financeiros disponibilizados não forem suficientes para as unidades que tiverem de ser produzidas, Helena Simão de Almeida explica que o crowdfunding será, então, uma opção. De qualquer das formas, “os valores irão exclusivamente para produção e distribuição dos ventiladores”, garante.

“Vent2Life” e “Open Air”: recuperação de ventiladores inoperáveis e construção em código aberto

A Vent2Life é uma plataforma que dá nova vida aos ventiladores que já não estão a ser usados nos hospitais. O procedimento é relativamente simples: os hospitais reportam problemas de equipamentos, os técnicos especializados encontram soluções para os reparar e, por último, o hospital aprova a sua recuperação. Depois de identificados e recuperados, a Vent2Life devolve os aparelhos às unidades de saúde portuguesas para a assistência de doentes com COVID-19.

Segundo o Diário de Notícias, a plataforma pretende recuperar 200 ventiladores pelo país, estando alguns já a ser analisados por especialistas que participam no projeto através da Faculdade de Ciências e Tecnologia da NOVA (FCT/UNL), do Instituto Superior de Engenharia do Porto (ISEP) e da Ordem dos Engenheiros Portugueses. Assim, a Vent2Life estabelece o contacto entre doadores de equipamentos inutilizáveis e especialistas capazes de os reabilitar.

Esta iniciativa está associada ao “Open Air”, que surgiu nos Estados Unidos pelas mãos de um investigador português, João Nascimento. O “Project Open Air” funciona, também, como uma ponte entre especialistas, das mais variadas áreas, e ideias que resolvam a escassez de material médico nesta batalha contra o novo coronavírus.

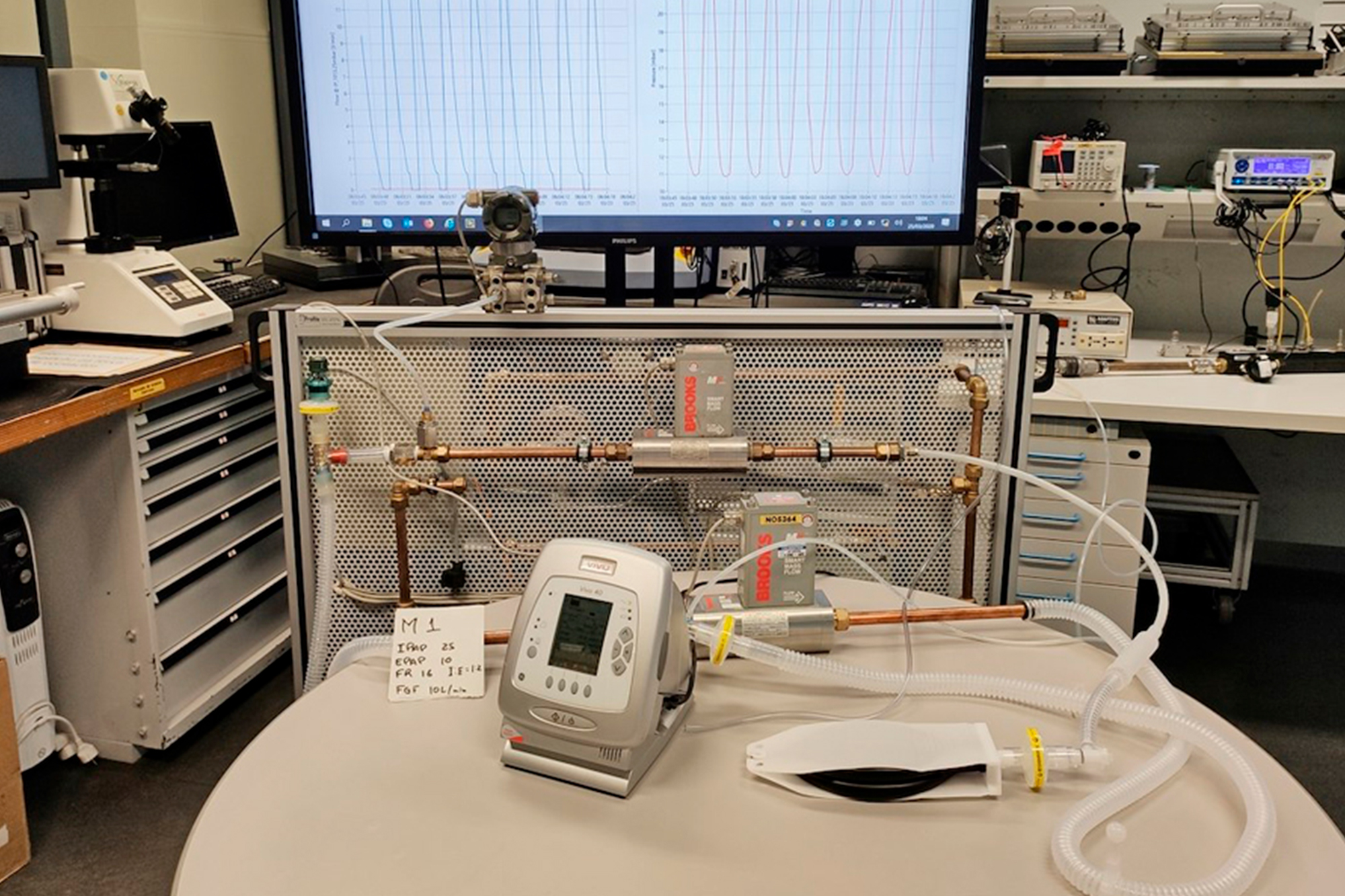

A produção de ventiladores de código aberto é uma delas – a ideia surgiu há três semanas e já terminou a primeira fase de desenvolvimento. São ventiladores de emergência para cuidados intensivos, criados com materiais industriais comuns por um grupo de voluntários portugueses. Depois dos testes laboratoriais bem sucedidos, a equipa registou a patente do ventilador “em nome da Humanidade, para que nenhuma entidade possa retirar proveitos económicos desta inovação”, como explica a organização em comunicado.

A grande vantagem passa pelo baixo custo de fabrico deste modelo minimalista, o que, ultimamente, facilita a sua produção em escala, a nível mundial. Os criadores do projeto asseguram que para produzir o equipamento são necessários “componentes baratos e de fácil acesso”, pelo que “pode ser produzido em massa e em qualquer parte do mundo, a um baixo preço e com grande rapidez”. Com o protótipo, que “cumpre os requisitos mínimos necessários à ventilação de doentes COVID-19”, a Open Air espera poder “salvar dezenas de milhares de vidas”.

“Pneuma”: o ventilador alternativo do INESC-TEC e FEUP

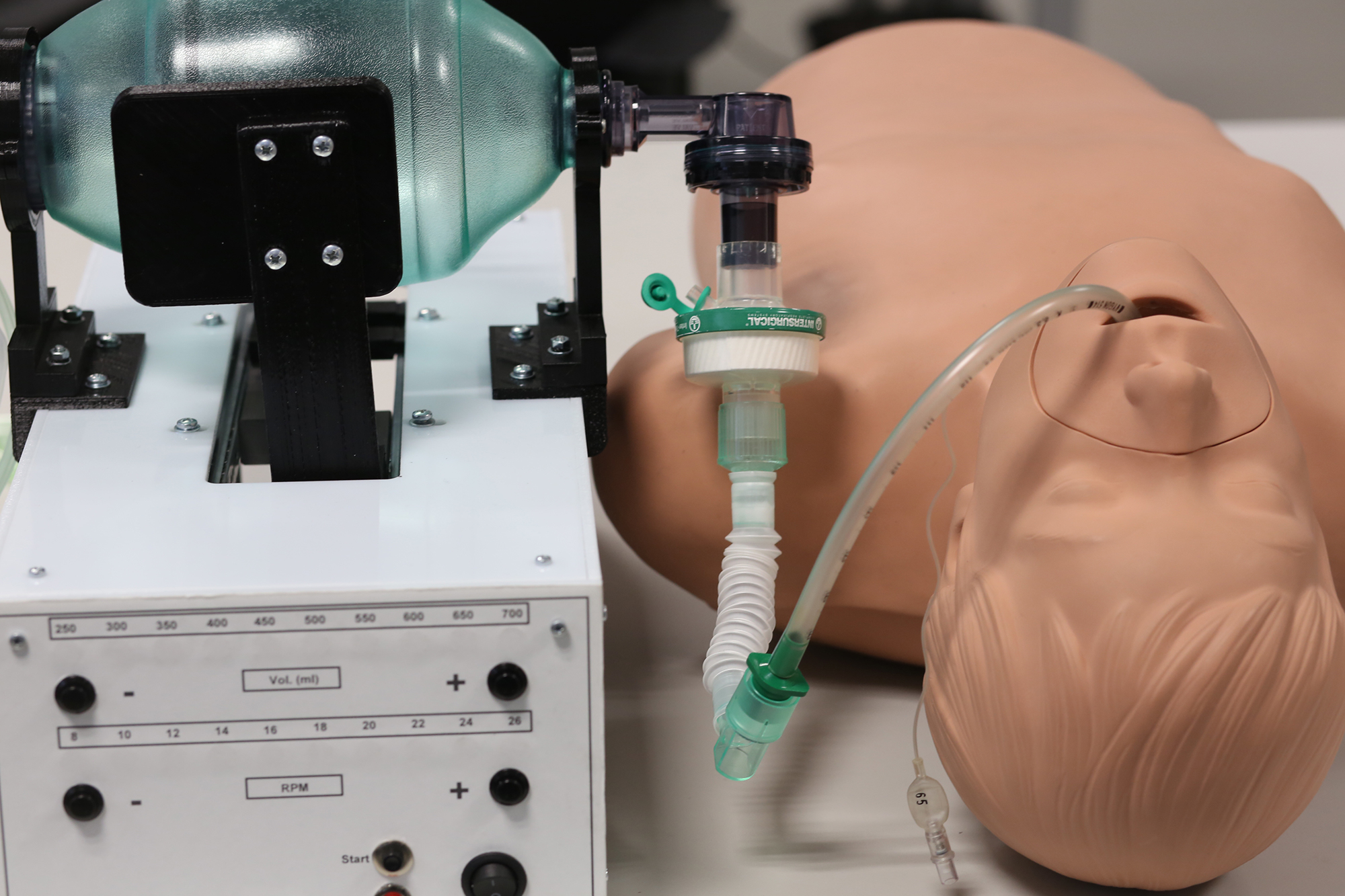

O “Pneuma” é o protótipo desenvolvido por uma equipa de engenheiros e médicos liderada pelo Instituto de Engenharia de Sistemas e Computadores, Tecnologia e Ciência (INESC TEC) e pela Faculdade de Engenharia da Universidade do Porto (FEUP). Trata-se de um ventilador alternativo “com um balão autoinsuflável, de baixo custo e fácil montagem”, conforme se lê no comunicado enviado à imprensa.

Tal como os outros protótipos que têm sido desenvolvidos a nível nacional, foi criado para apoiar os hospitais portugueses no combate ao novo coronavírus. O grande objetivo do “Pneuma” é libertar os ventiladores “convencionais” para os casos mais graves, podendo ser usado nos pacientes que aguardam transferência para hospitais centrais. Em caso extremo de falta destes equipamentos, o “Pneuma” é uma opção.

O dispositivo permite controlar o volume, a frequência respiratória e a inspiração e expiração. Segundo Nuno Cruz, coordenador do projeto, “é rapidamente replicável, ou seja, é mais fácil, rápido e económico produzir soluções iguais a esta do que ventiladores novos”, lê-se no comunicado. Criado a partir de um trabalho original da Universidade de Rice, nos Estados Unidos, o protótipo mimetiza a utilização manual de um balão.

O modelo já foi testado em ensaios pré-clínicos e, neste momento, está a ser organizada a sua industrialização, produção e montagem. Nuno Cruz, investigador do INESC TEC e professor na FEUP, estima “poder colocar o projeto e um plano para entrega dos dispositivos nas mãos das autoridades de saúde dentro de duas semanas”.

A Associação dos Industriais Metalúrgicos, Metalomecânicos e Afins de Portugal (AIMMAP) é a entidade que está a suportar os custos de produção de uma pré-série para testes em hospitais. As primeiras unidades serão entregues à Administração Regional de Saúde do Norte (ARS Norte).

A equipa responsável pelo desenvolvimento do “Pneuma” é composta por entidades como a Faculdade de Medicina da Universidade do Porto (FMUP), o Centro Hospitalar Universitário de São João (CHUSJ), o Instituto de Ciências Biomédicas Abel Salazar (ICBAS), e o Centro Hospitalar Universitário do Porto – Hospital de Santo António.

O trabalho está a ser feito em pro bono, em contacto com o Infarmed, e os resultados obtidos serão propriedade intelectual aberta. A ideia é permitir a produção do modelo em qualquer país do mundo.

“Project Tube Connector”: um complemento para sistemas não invasivos

Paulo Roberto, anestesiologista no Hospital de Gaia e doutorado em Biomedicina, está a desenvolver um equipamento de ventilação alternativo para os doentes internados com COVID-19. Com a ajuda de Pedro Duarte Menezes, aluno de mestrado da Faculdade de Engenharia da Universidade do Porto (FEUP), um protótipo funcional ficou pronto a 16 de março.

Este mecanismo – intitulado de “Project Tube Connector”- pretende complementar os sistemas de ventilação assistida não invasivos, disponíveis nas unidades de saúde. Ou seja, não se trata de um novo aparelho, mas sim de uma nova manga de conexão que liberta o ar expirado pelo doente. Resulta de uma colaboração multidisciplinar entre engenheiros, biomédicos e designers, e com empresas de impressão 3D e de fabrico de plásticos e borrachas.

A inovação não pretende substituir um ventilador normal mas, como diz o anestesiologista à Universidade de Aveiro (UA), pode ajudar quando se sentir a escassez dos mesmos. “Claro que ter mais ventiladores invasivos adequados é a solução ideal, mas até essas condições serem conseguidas podemos enfrentar a necessidade de ter equipamentos, que mesmo não sendo ideais, cumpram a função eficazmente”, afirma.

O protótipo passou nos testes de viabilidade realizados por uma equipa de engenheiros da Bosch Termotecnologia. “O teste de resiliência por 24 horas teve resultado positivo e o ventilador é capaz de se manter eficiente em operação contínua por esse período, sem variações significativas”, explica o médico à UA. Conclui-se, então, que este dispositivo pode ser acrescentado a um ventilador não invasivo e permitir uma intubação, e ventilação, bem sucedidas.

A implementação do conceito nas unidades de saúde ainda está a ser estudada. Paulo Roberto está a consultar colegas de profissão e tem vindo a estabelecer contacto com o Infarmed e o Ministério da Saúde sobre o protótipo.

A rede de politécnicos que se juntou para fazer dois protótipos

Também os Institutos Politécnicos de Viseu e de Coimbra criaram dois protótipos de ventiladores. No espaço de uma semana, as duas instituições desenvolveram os protótipos para tentar dar resposta à falta de ventiladores. O projeto resultou de uma colaboração com uma rede de politécnicos de norte a sul do país e de empresas. O anúncio já foi feito no dia 22 de março.

Após um processo de licenciamento junto do Infarmed, os dois modelos poderão ser depois fabricados em série, afirmou à Lusa o presidente do Instituto Politécnico de Viseu (IPV), João Monney Paiva. A ideia partiu de uma equipa de 15 a 20 pessoas de ambas as instituições.

Relativamente aos dois arquétipos de ventiladores de emergência, segundo João Monney Paiva, um deles é “baseado na operação de um motor elétrico” e o outro funciona “com base em ar comprimido pneumático”. Ambos foram baseados num modelo de acesso livre disponibilizado pelo MIT (Massachusetts Institute of Technology).

De acordo com o presidente do IPV, já está montada uma rede de politécnicos de Beja, Bragança, Cávado e Ave, Guarda, Lisboa, Tomar e Viana do Castelo disponíveis a colaborar com máquinas usadas em contexto de aulas ou de investigação para apoiar na produção dos ventiladores.

Medtronic: a partilha global de um modelo de ventilador

Tal como o MIT, também a Medtronic – uma das maiores empresas a nível mundial no setor da tecnologia médica – partilhou especificações técnicas e manuais de fabrico de um modelo de ventilador. O objetivo é o mesmo: acelerar o aumento da produção global destes equipamentos e ajudar os médicos e doentes que estão a lidar com a COVID-19.

O modelo de ventilador em causa chama-se PB 560 e pode ser utilizado em vários tipos de cuidados. Fornece suporte respiratório a adultos e crianças, pode ser usado em hospitais ou em casa, e garante ainda suporte respiratório móvel.

A tecnologia e design do equipamento “tornam-no numa solução de ventilação importante para fabricantes, criadores, startups e instituições académicas que pretendem aumentar rapidamente o desenvolvimento e produção de ventiladores”, conforme se lê no comunicado de imprensa.

O ventilador PB 560 foi introduzido no mercado inicialmente em 2010 e, atualmente, é vendido em 35 países em todo o mundo. O produto e as suas especificações técnicas já podem ser consultadas, a empresa garante que outras informações em falta vão ser disponibilizadas em breve.

Artigo editado por Filipa Silva.